大家好,我是益至讲坛的小编,欢迎大家阅读本期益至讲坛的内容。我们欢迎工厂企业带着问题来参与我们每周六开展的免费精益研讨沙龙。

- 1 -

在不少工厂企业的生产现场,放眼望去就是一个字:乱!而很多工厂企业的管理者对此束手无策,甚至习以为常。其实,现场管理千头万绪,基本要素却只有三个:人、物、场所;现场情况千变万化,归结起来只有“两流”:物流和信息流。现场管理者必须对这三要素和两流作细致的分析和研究,从中发现问题、分析原因、找出解决问题的答案。

- 2 -

要落实现场管理工作,首先就应该从流程开始,分析现有生产、工作的全过程,哪些工艺流程不合理,哪些地方出现了倒流,哪些地方出现了停顿,哪些工艺路线和环节可以取消、合并、简化。分析判断流程图每个环节是否处于受控状态,检验是否能起到把关作用,各部门横向联系是否到位,是否通畅,是否需要构建或增加新的通路,由流程图的各个环节及传递路线,分析现有各部门的工作职能是否到位,是否要对现有机构进行调整或重组。

其次要保证生产线和流水线按照一致的节拍进行,生产才能均衡。有的工厂企业生产常常出现“前面干,后面看,前面提前走,后面在加班”的局面。造成的原因一个是移动方式不合理,另一个就是节拍不均衡。如果采用顺序移动方式,每干完一批活以后再移到下一个工序,这就会造成下工序的等待和窝工。

如果以平行移动方式传递,即干好一个就往下工序传递一个,往往会使效率提高一倍。很多生产流水线的平衡率常常不到50%,如果把时间长的工序通过简化,提速、换人、或拆分的方法,对时间短的工序通过裁并、增加等等手法来平衡流水线。整个生产线的生产效率就会大大提高,个别工序缓慢而导致的窝工和堆积就会消除。

- 3 -

我们要明白的是,任何生产操作都是以人工的动作为基本单元,特别是劳动密集型工厂企业,是以组装工序、加工工序等这些以手工劳动为主体的工序,因此动作是产生效益的一个非常重要的因素。

我们要进行动作分析最主要的目的就是消除多余的动作、无效动作或缓慢动作,如弯腰作业、站在凳子上作业、蹲着作业、作业场所不畅、没有适合的工位器具、人与物处于寻找状态等,以最省力的方法实现*的工作效率。

这个研究几乎不花一分钱,就可以大大提高生产效率。动作分析要遵循以下几个最重要的动作经济原则:

1、能用脚或左手做的就不要用右手做,尽可能双手同时作业,同时开始,同时结束。

2、使双手同时朝着相反方向进行对称动作。

3、材料和工具要尽量放在伸手就能拿到的地方,并按照基本作业要素的顺序确定适当的位置。

4、减少一切不必要的动作,要知道:没有效益的工作只能叫动作,而有效益的动作才是工作!动作距离要最短,尽量提高效率。

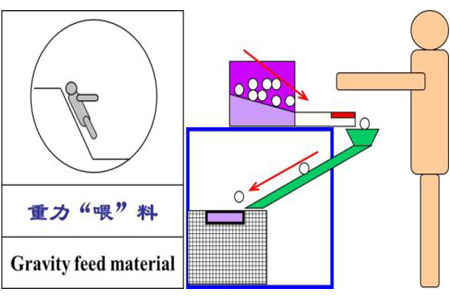

5、尽量利用惯性、重力、自然力和动力装置,而不是依靠人力,当然可以减少人的疲惫,从而有助于工作效率的提高。

6、为了减轻疲劳,作业点要保持适当的高度,而这个高度是可以测出来的。通过测量和精心计算,就能够使动作尽量地舒服一点,也能够减轻工作的疲劳。

7、站立式走动作业。从精益生产的角度来讲,为了调整生产节拍,有可能需要一个人同时操作两个或多个设备,这就要求作业人员不能坐着工作,而应该采用站立走动的作业方式,从而提高工作效率。

除了要调整生产人员的生产动作之外,还要通过分析作业方式和设备、设施的配置,按生产流程的流动方向,有无重复路线和倒流情况,找出不合理的部分,合理调整和设计一种新的布局,来缩短工艺路线和操作者的行走距离,减少不必要的资源浪费。有时,一台设备的移动会带来几十米甚至上百米距离的节省,有时会节省出更多的空间。

- 4 -

在生产现场中如果在物流过程中出现问题,也会大大影响现场管理工作的进行。对于物流改善,可以先从改善搬运开始,而改善搬运要对搬运进行优化,从搬运数量、搬运空间、搬运时间上改善。

第一,要减少搬运的数量和搬运的次数;第二,在搬运空间上要尽可能缩短搬运距离、减少搬运路线和次数;第三,在搬运时间上要缩短时间、减少次数;在方法上要注意管理协调,尽量采用非动力如利用重力在斜坡滑行或在输送带上搬运。

搬运合理化的原则是要做到对被搬运物料几乎无损耗;搬运方法要科学、文明、杜绝野蛮粗暴;搬运环境安全、适可、杜绝冒险;减少暂时放置现象的发生机会,尽可能做到一次到位;合理规划工厂布局,可以有效缩短搬运距离。在工厂规划已经定局时,通过合理化规划流程,也可有效缩短搬运距离。

对于信息流改善,我们可以通过目视管理进行操作。我们可以利用形象直观、色彩适宜的各种视觉感知信息来组织现场生产,以图表、图画、照片、文字注解、标志、符号、作为目视管理的工具。可以轻而易举地达到解释、认知、警告、判断、行动等功能。所以目视管理也可称之为“看得见的管理”、“可视化管理”。

要想做好现场管理工作,更关键的是要每日寻找差距,以求第二天干得更,不断寻找问题、分析问题、永不休止地对现场进行改进。让生产现场的工艺路线变得顺畅,平面布置更加合理,生产节拍更均匀、工人生产效率提高、管理更加方便,改变了过去混乱的现场管理状况,但这些都是趋于理想状态下的想象,想要从根本上改变,更重要的是着重于对人才的培养,唯有让员工时刻保持着精益思想,才能使企业处于不断向上的良性循环中,使企业更加精益!

-5-

以上就是今天和大家分享的内容,大家对如何做好工厂企业现场管理工作有什么看法?或者有什么工作心得?欢迎大家在下方留言,我们一起聊聊。另外,如果觉得此文让你小有收获,别忘了转发朋友圈哦~

在广州地区的企业家朋友欢迎您带着问题来参与我们每周六开展的免费精益研讨沙龙,想参加的朋友,可以在百度直接搜索“益至咨询”就能找到我们了。

|

|

||

|

联系电话:4000504030 |

线上课程关注公众号 |

|